Additive manufacturing: che cos'è, come funziona e perché è la chiave dell'innovazione

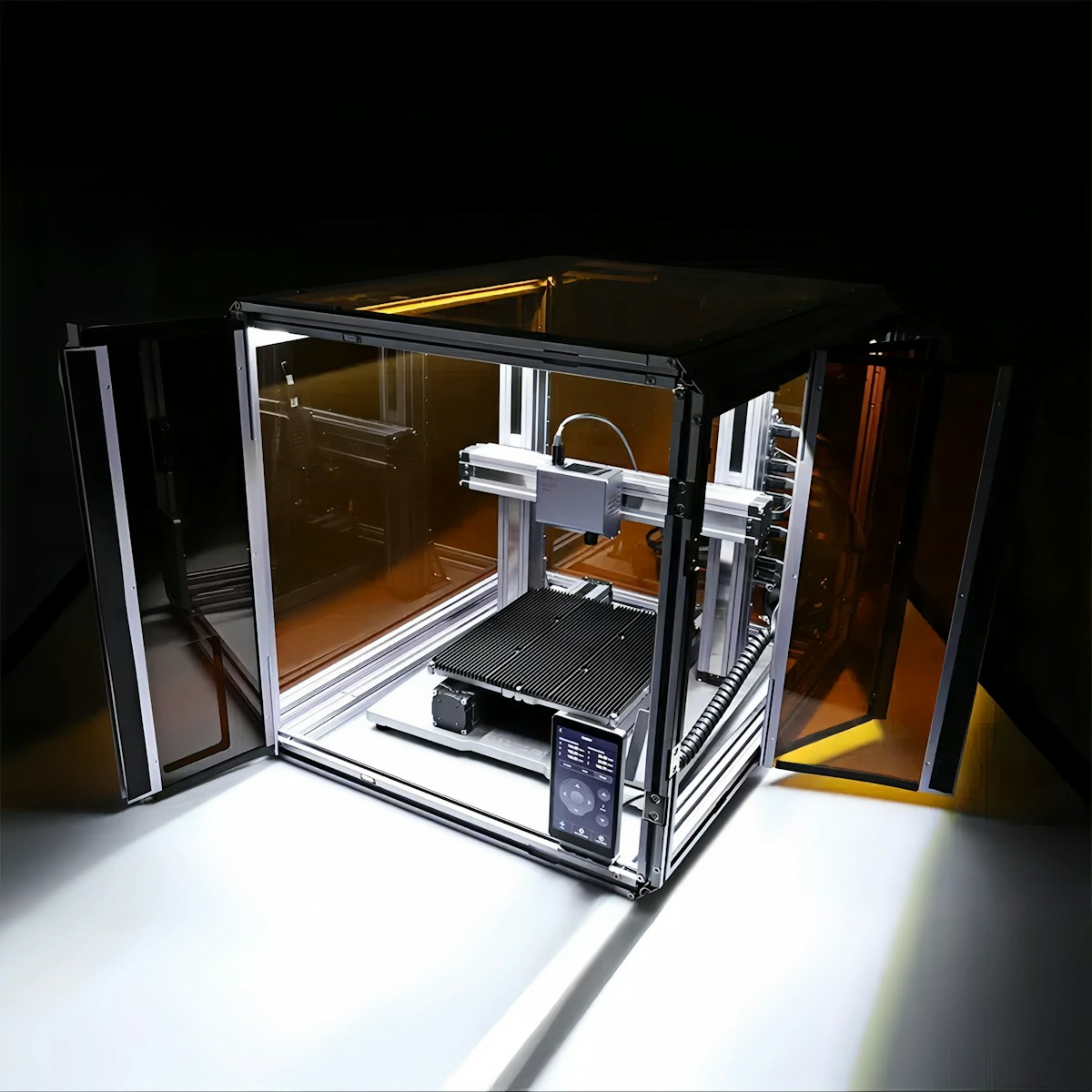

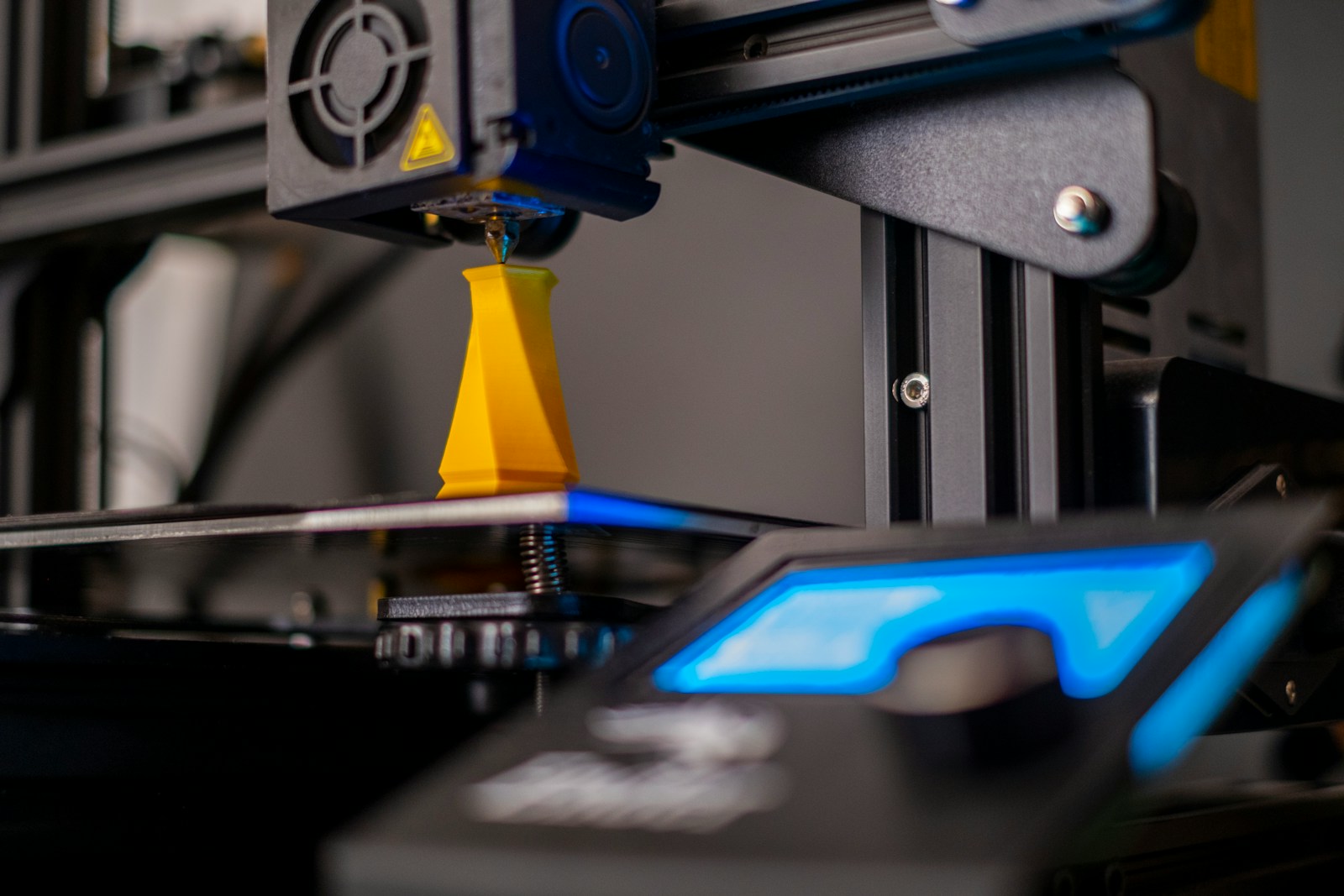

Per decenni produrre oggetti ha significato togliere materiale a blocchi pieni o riempire stampi con forme fisse. Con l’additive manufacturing succede il contrario si parte dal vuoto e si aggiunge materia dove serve, strato dopo strato. Quello che ai più ricorda semplicemente la stampa 3D, per le aziende è diventato un insieme di tecnologie che cambia tempi, costi e logica dell’innovazione.

Che cos’è davvero l’additive manufacturing

Con additive manufacturing si indica la famiglia di processi che costruiscono oggetti fisici aggiungendo materiale in modo controllato, per layer successivi. Gli standard congiunti ISO ASTM la definiscono come la realizzazione di parti a partire da modelli 3D, per aggiunta anziché per rimozione di materia ISO ASTM 52900. In pratica significa passare da un mondo di frese e stampi a uno in cui il protagonista è il file digitale.

La stampa 3D che conosciamo da laboratorio o da makerspace è uno dei volti più noti di questa rivoluzione, ma l’additive manufacturing abbraccia anche tecnologie industriali su polveri metalliche, polimeri avanzati, materiali compositi. Non è un gadget per prototipi, è un nuovo modo di progettare e produrre in serie limitate o in lotti altamente personalizzati.

Dal CAD al layer di polvere il flusso digitale fisico

Il percorso di un pezzo prodotto in additive manufacturing inizia quasi sempre da un modello CAD 3D. Che nasca da una modellazione dedicata, da una scansione o da librerie esistenti, il modello viene esportato in formati come STL o 3MF e consegnato a un software di slicing.

Lo slicer scompone l’oggetto in centinaia o migliaia di layer e genera traiettorie macchina, riempimenti interni, strutture di supporto. Questi dati diventano istruzioni per la macchina, che nel caso di una stampante a filamento guiderà un estrusore, nel caso di un sistema a letto di polvere piloterà un laser o un fascio di elettroni. Il passaggio chiave è che ogni variazione del pezzo nasce nel file, non in nuove attrezzature hardware.

Le principali famiglie di processi additivi

Dietro l’etichetta additive manufacturing convivono più tecnologie. In ambito polimerico, i processi di tipo material extrusion come FDM FFF spingono un filamento dentro un ugello caldo che depone strati di materiale fuso. I processi di vat photopolymerization, come SLA o DLP, solidificano resine liquide tramite luce UV ottenendo dettagli finissimi e superfici lisce.

Su scala industriale entrano in gioco i powder bed fusion per polimeri e metalli. Nei sistemi SLS la polvere polimerica viene sinterizzata da un laser, mentre in tecnologie come SLM o EBM un fascio ad alta energia fonde polvere metallica in ambienti controllati. Portali tecnici come quello di Autodesk o i siti dei grandi produttori di macchine raccolgono panoramiche dettagliate delle varianti e dei casi d’uso, dalla prototipazione alla produzione finale.

Perché è diversa dalla manifattura tradizionale

La differenza non è solo estetica. Nei processi sottrattivi e nello stampaggio classico gran parte del costo si concentra nella fase di avvio progettazione e realizzazione di stampi, attrezzaggi, utensili. Questo modello ha senso per grandi volumi, meno per serie piccole o pezzi unici. Con l’additive il costo di attrezzaggio è minimo, le macchine possono produrre componenti diversi nella stessa build, cambiando soltanto il file caricato.

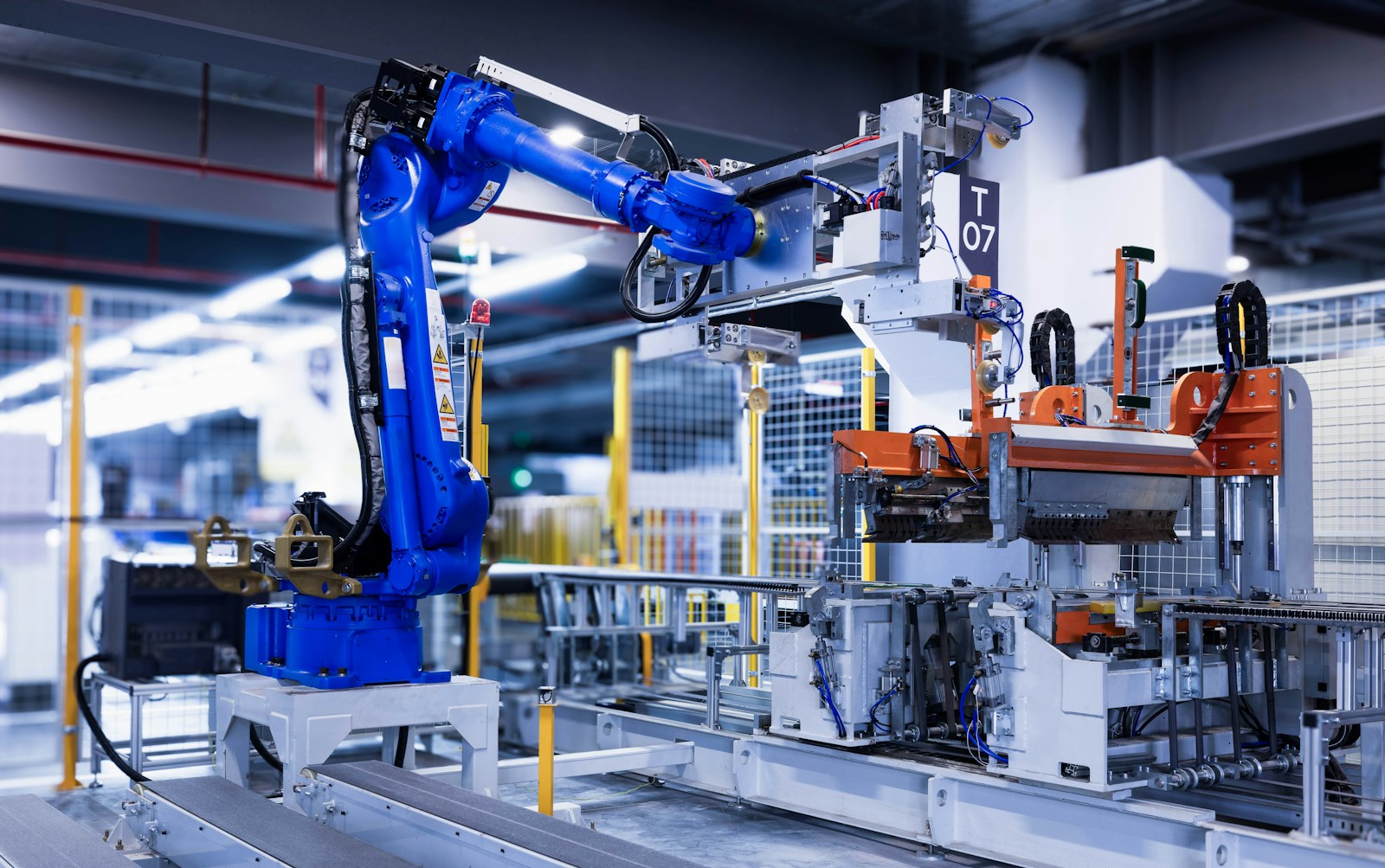

Questo sposta il baricentro dell’economia di scala. Improvvisamente diventa sostenibile produrre varianti continue, personalizzazioni spinte, pezzi di ricambio on demand. Per i progettisti significa poter sperimentare geometrie impossibili con metodi tradizionali, come canali di raffreddamento interni o strutture reticolari leggere e resistenti, spesso raccolte come esempi nelle case history di player come GE Additive o EOS.

Design for additive manufacturing cambiano le regole del gioco

Usare l’additive manufacturing come se fosse una fresa un po’ più furba è il modo più rapido per sprecarne il potenziale. La disciplina del Design for Additive Manufacturing spinge invece a ripensare i componenti fin dall’inizio, sfruttando la libertà di forma. Parti composte da più elementi assemblati possono essere ridisegnate come un unico pezzo, con meno giunzioni e minore peso.

Questo approccio richiede strumenti e mentalità diverse. Ottimizzazione topologica, generative design, simulazioni di comportamento entrano nella cassetta degli attrezzi di chi progetta per l’additive. Non si tratta più solo di “farci stare” un pezzo dentro una macchina, ma di immaginare oggetti in cui funzione e geometria sono legate in modo più stretto.

Dalla prototipazione alla produzione in serie limitata

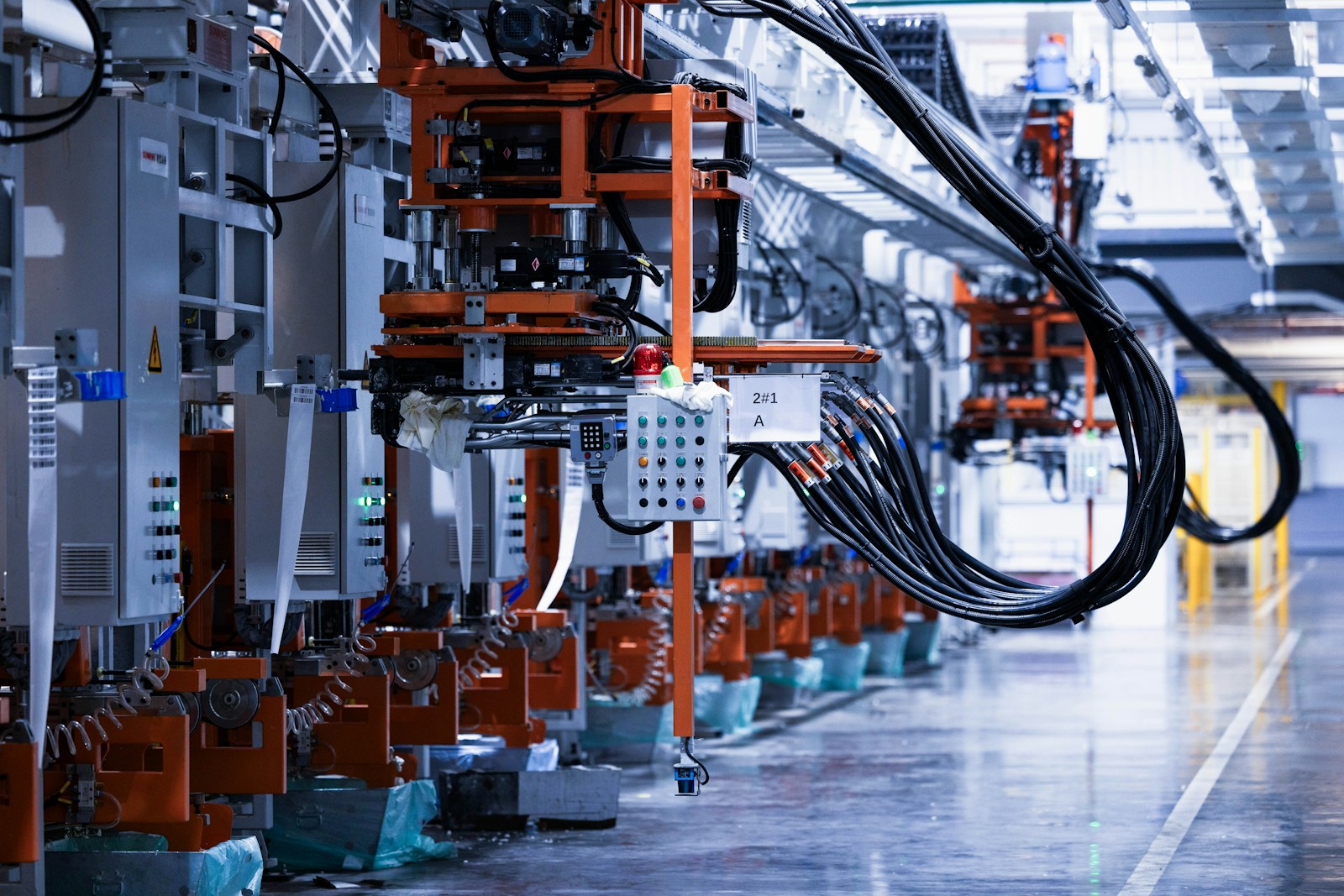

Per anni l’additive manufacturing è stata sinonimo di prototipazione rapida. Fare in poche ore un modello fisico da tenere in mano era già una rivoluzione. Oggi molte aziende hanno spostato il baricentro verso la produzione vera e propria. Componenti aerospaziali, medicali, parti per automotive e macchinari industriali escono regolarmente da sistemi additivi e finiscono in prodotti commerciali.

La forza del modello è soprattutto nella produzione in serie limitata o nella realizzazione di attrezzature interne su misura. Maschere, dime, impugnature, supporti per linea vengono progettati e stampati quando servono, senza dover attendere settimane per lavorazioni meccaniche tradizionali. È una forma di innovazione quotidiana, meno spettacolare delle case stampate in 3D, ma molto più diffusa nelle fabbriche.

Impatto su filiere, magazzini e supply chain

Quando il pezzo nasce da un file e non da uno stampo, cambia anche la logica delle filiere. I ricambi possono essere prodotti vicino al luogo di utilizzo, riducendo tempi di fermo e scorte immobilizzate. Alcune aziende lavorano già con cataloghi di parti digitali stampabili su richiesta, invece di magazzini pieni di componenti che forse non serviranno mai.

In scenari distribuiti la stessa definizione di fabbrica si allarga. Una rete di service qualificati, ognuno con macchine e materiali adatti, può diventare estensione della produzione interna. Organizzazioni come la Additive Manufacturing Users Group e le piattaforme industriali dedicate mostrano come la stampa in rete sia già una realtà in diversi settori.

Limiti attuali e sfide aperte

L’additive manufacturing non è la risposta a tutto. I costi delle macchine industriali e dei materiali restano alti, le velocità di produzione non competono ancora con lo stampaggio a iniezione su grandi numeri, la finitura superficiale richiede spesso lavorazioni successive. A questo si aggiungono temi di qualità ripetibile e di certificazione, fondamentali in settori come aerospazio e medicale.

Gli standard tecnici ISO ASTM dedicati all’additive cercano proprio di dare un quadro comune per processi, materiali, controlli. Ma portare la produzione additiva dentro un flusso certificato significa ripensare controlli, documentazione e competenze. Anche la sostenibilità va misurata caso per caso, bilanciando minori sprechi di materiale con consumi energetici e gestione delle polveri e delle resine.

Perché è la chiave dell’innovazione

L’additive manufacturing è una chiave di innovazione non perché sostituirà ogni tornio, ma perché apre gradi di libertà nuovi in tre direzioni. Permette a progettisti e ingegneri di immaginare forme altrimenti impraticabili, riducendo il tempo tra idea e pezzo reale. Offre alle aziende la possibilità di testare mercati e varianti senza investimenti iniziali monolitici in stampi e attrezzature. Abilita modelli di business basati su personalizzazione, produzione distribuita e ricambi digitali.

In un contesto in cui l’innovazione non è più solo questione di avere la macchina più grande, ma di saper adattare rapidamente prodotti e processi, l’additive manufacturing diventa un vantaggio strategico. Non è una bacchetta magica universale, ma uno strumento potente nelle mani di chi sa integrarla con competenza dentro design, engineering e supply chain. Ed è proprio in questo incastro tra digitale e fisico che si gioca una parte importante dell’industria di domani.