Automazione industriale: che cos'è, come funziona e perché è il motore della produttività

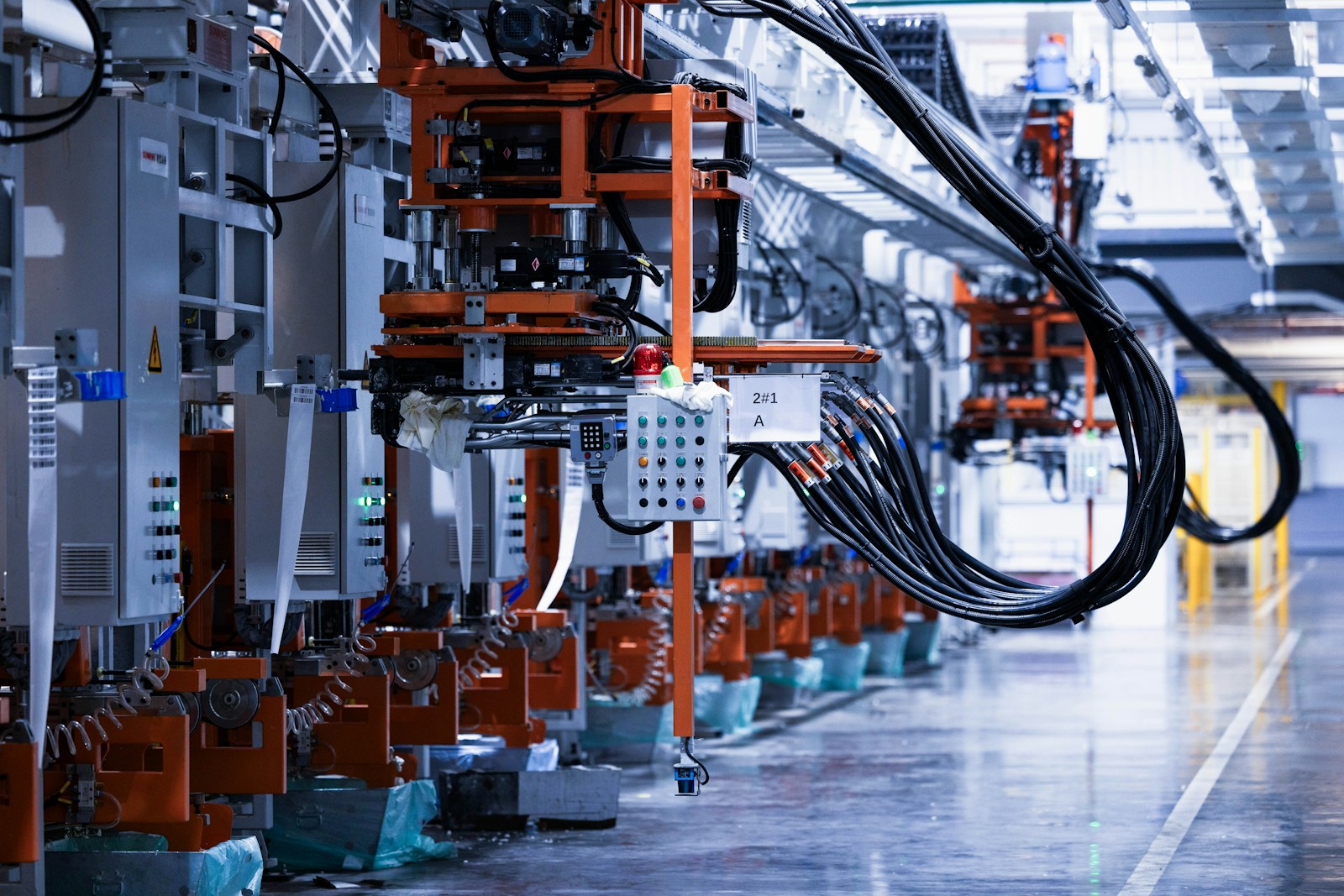

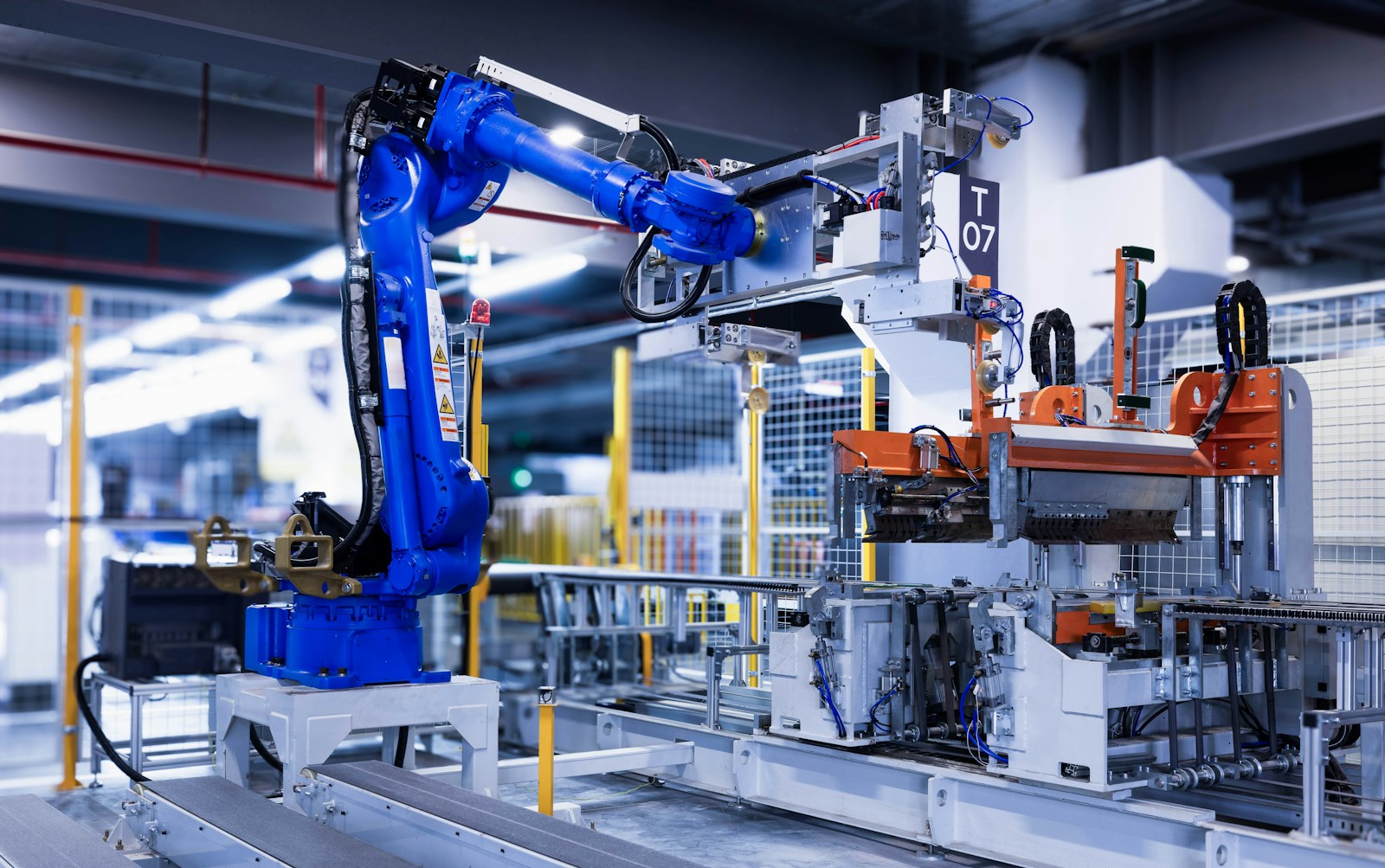

Quando si parla di fabbriche molti immaginano ancora nastri trasportatori e tute blu. In realtà la produzione moderna assomiglia sempre meno a una catena di montaggio tradizionale e sempre di più a un ecosistema di macchine, sensori, software e dati che dialogano in tempo reale. Al centro di questo ecosistema c’è l’automazione industriale, la logica che decide cosa deve succedere, quando e con quale livello di precisione.

Non è solo robotica. È la capacità di far lavorare insieme impianti, sistemi di controllo, piattaforme digitali, algoritmi di ottimizzazione. È ciò che distingue una fabbrica che si limita a “produrre” da una fabbrica che sa adattarsi alla domanda, ridurre sprechi, migliorare qualità in modo continuo. Un tema che si intreccia con il discorso sull’Industria 4.0 raccontato anche da realtà come il World Economic Forum.

Che cos’è l’automazione industriale

Con automazione industriale si intende l’insieme di tecnologie e sistemi che permettono a un impianto produttivo di funzionare con intervento umano ridotto sulle operazioni ripetitive e critiche. Dove un tempo ogni macchina dipendeva dal gesto manuale dell’operatore, oggi molte fasi vengono gestite da controllori, software e dispositivi intelligenti che eseguono in modo coerente le istruzioni ricevute.

Il cuore del concetto non è sostituire le persone, ma spostarne il ruolo. Gli operatori non sono più costretti a ripetere gli stessi movimenti per ore, ma supervisionano, configurano, intervengono sulle eccezioni. Le macchine fanno ciò che sanno fare meglio, lavorare con ritmo costante e precisione elevata. Le persone fanno ciò che sanno fare meglio, valutare, decidere, migliorare il sistema.

L’automazione non è un blocco unico. Esistono automazioni di base, come semplici sistemi on off, automazioni più evolute con controllori logici programmabili, fino ad arrivare a livelli dove sensori, attuatori e software dialogano con piattaforme di analisi dati in cloud e sistemi di controllo avanzati, in linea con gli standard discussi da organismi come ISO.

Come funziona tra sensori, controllori e dati

Per capire come funziona l’automazione industriale conviene partire dai suoi ingredienti principali. I sensori raccolgono dati dal mondo fisico, dalla temperatura alla posizione di un braccio meccanico, dal livello di un liquido alla presenza di un pezzo sul nastro. Gli attuatori trasformano le decisioni del sistema in azioni, avviando motori, aprendo valvole, spostando componenti.

Tra questi due poli si muovono i sistemi di controllo. I controllori logici programmabili, i cosiddetti PLC, eseguono logiche definite dagli ingegneri di automazione. In base ai segnali ricevuti decidono cosa deve accadere in ogni situazione. Al loro fianco sempre più spesso troviamo PC industriali, sistemi SCADA per il monitoraggio e software MES che mettono in relazione produzione e gestione aziendale.

Il collegamento tra mondo fisico e digitale passa attraverso reti industriali specializzate. Campi di comunicazione robusti, protocolli pensati per ambienti rumorosi, sistemi ridondanti per evitare fermi macchina. Nei contesti più evoluti queste reti dialogano con infrastrutture IT aziendali e con piattaforme remote che raccolgono dati per analisi a lungo termine, come descritto in molti casi di studio sull’Industrial Internet of Things pubblicati da IBM.

La logica di fondo resta la stessa. Rilevo un dato, lo confronto con soglie o modelli, prendo una decisione, agirò di conseguenza. L’automazione moderna però non si limita più a reazioni rigide. Grazie a sensori più precisi e algoritmi di controllo più sofisticati può modulare in modo fine velocità, consumi, percorsi, adattandosi ai cambiamenti del processo in tempo quasi reale.

Perché è il motore della produttività

Dire che l’automazione industriale è il motore della produttività non è una frase fatta. La possibilità di standardizzare operazioni ripetitive, ridurre errori e scarti, mantenere un livello costante di qualità ha un impatto diretto sui costi e sulla competitività. Non si tratta solo di produrre di più, ma di produrre meglio gli stessi pezzi, con meno sorprese e meno spreco di risorse.

Un impianto automatizzato può lavorare con ritmi difficili da sostenere per una squadra umana, ma soprattutto può farlo con una precisione che permette di avvicinarsi ai limiti di processo senza superarli. Significa meno scarti, meno rilavorazioni, meno fermi per guasti generati da errori banali. In molti settori, dalla manifattura metalmeccanica al farmaceutico, questo fa la differenza tra margini risicati e margini sostenibili.

C’è poi il tema della flessibilità. Le prime ondate di automazione erano pensate per produzioni enormi e poco variabili. Oggi la domanda spinge verso lotti più piccoli e personalizzati. L’automazione di nuova generazione, spinta da sensori intelligenti e software più modulare, consente cambi formato piu rapidi, riconfigurazione delle linee, varianti gestite via software invece che con interventi meccanici pesanti.

Anche la sicurezza ne beneficia. Ridurre la presenza umana nelle zone più pericolose degli impianti significa limitare incidenti e situazioni critiche, mentre sistemi di monitoraggio continuo possono segnalare anomalie prima che diventino problemi seri. Gli operatori non spariscono, ma si spostano in postazioni di controllo e manutenzione, con profili professionali più orientati alla competenza tecnica che alla pura resistenza fisica.

Infine c’è la dimensione dei dati. Un impianto automatizzato genera continuamente informazioni. Su tempi ciclo, consumi, micro fermi, difetti. Chi sa raccoglierle e analizzarle può avviare percorsi di miglioramento continuo, identificare colli di bottiglia, programmare la manutenzione in modo predittivo invece che reattivo. È una logica che porta la fabbrica sempre più vicina al modo in cui ragionano le piattaforme digitali, in cui ogni interazione diventa materia prima per ottimizzazioni future.

Per questo l’automazione industriale non è solo un investimento tecnico, ma una scelta strategica. Richiede competenze, progettazione e una visione chiara del ruolo che gli impianti avranno nel modello di business. Chi la vive solo come un costo rischia di inseguire gli altri. Chi la interpreta come il motore della propria produttività può usarla per ripensare il modo in cui produce valore, dentro e fuori la fabbrica.