Internet of Things industriale: che cos'è, come funziona e perché ottimizza la produzione

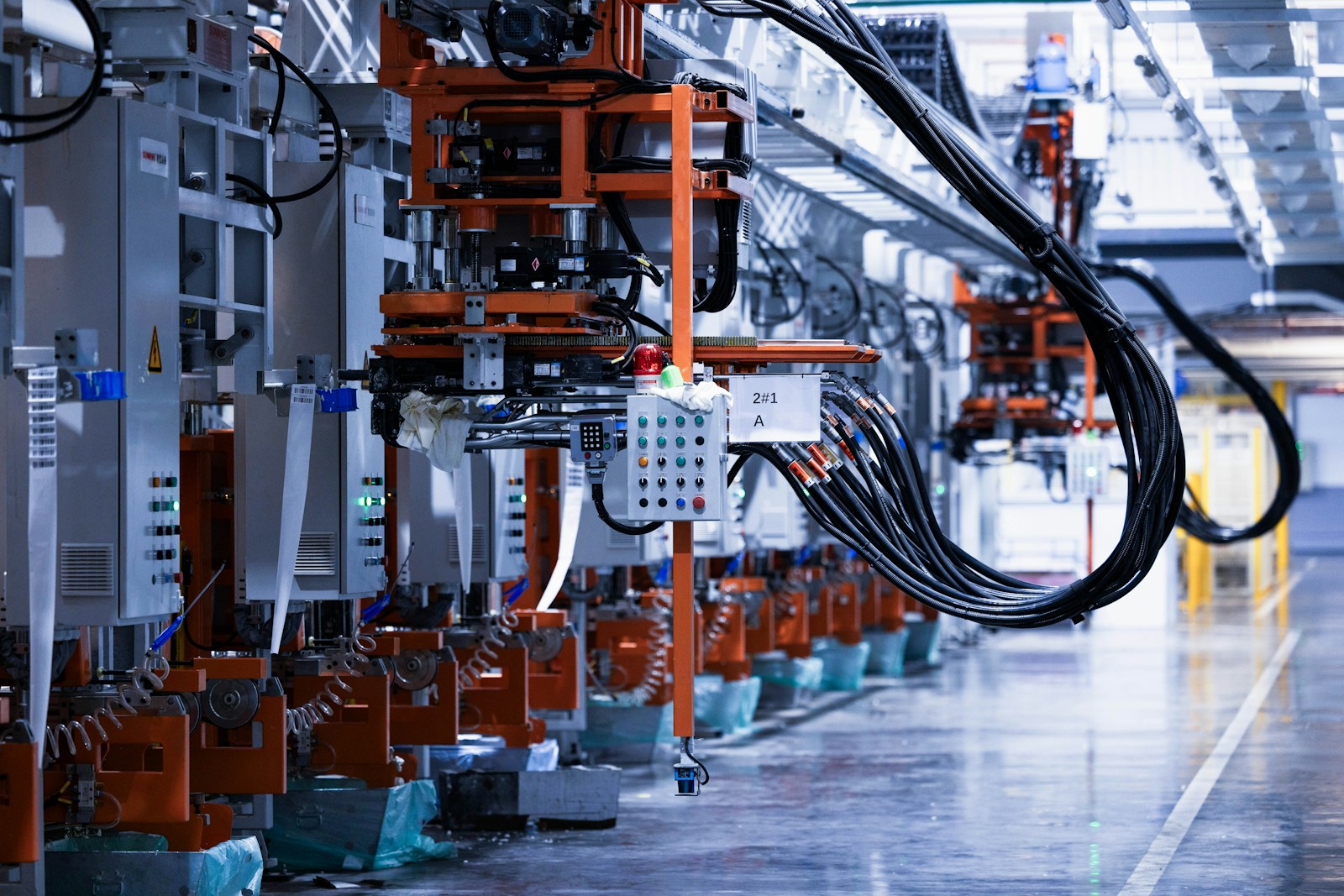

Per anni la fabbrica è stata raccontata come un luogo di ferro, cinghie, catene di montaggio e PLC chiusi in armadi elettrici. Oggi quella scena si sta riempiendo di sensori, dashboard web, algoritmi e connessioni continue. Quando si parla di Internet of Things industriale, o Industrial IoT, si parla proprio di questo. Macchine e impianti che smettono di essere scatole nere e iniziano a comunicare in tempo reale, diventando nodi di una rete che attraversa la produzione, la manutenzione e il management.

Organizzazioni come l’Industrial Internet Consortium, raccontato su iiconsortium.org, descrivono l’IIoT come l’incontro tra sensori, connettività, piattaforme cloud e analisi dati. Nel mondo Trend emergenti e tecnologie tutto questo significa una cosa molto concreta. Passare da decisioni prese su report mensili a scelte guidate da informazioni aggiornate al minuto, direttamente dal cuore della linea produttiva.

Dietro le etichette c’è un cambiamento di mentalità. La macchina non è piu solo qualcosa che produce pezzi. È una fonte continua di dati su vibrazioni, consumi energetici, temperature, tempi di ciclo. Ed è da quei dati che si possono scoprire sprechi, colli di bottiglia e rischi di guasto prima che diventino problemi veri.

Che cos’è l’Internet of Things industriale

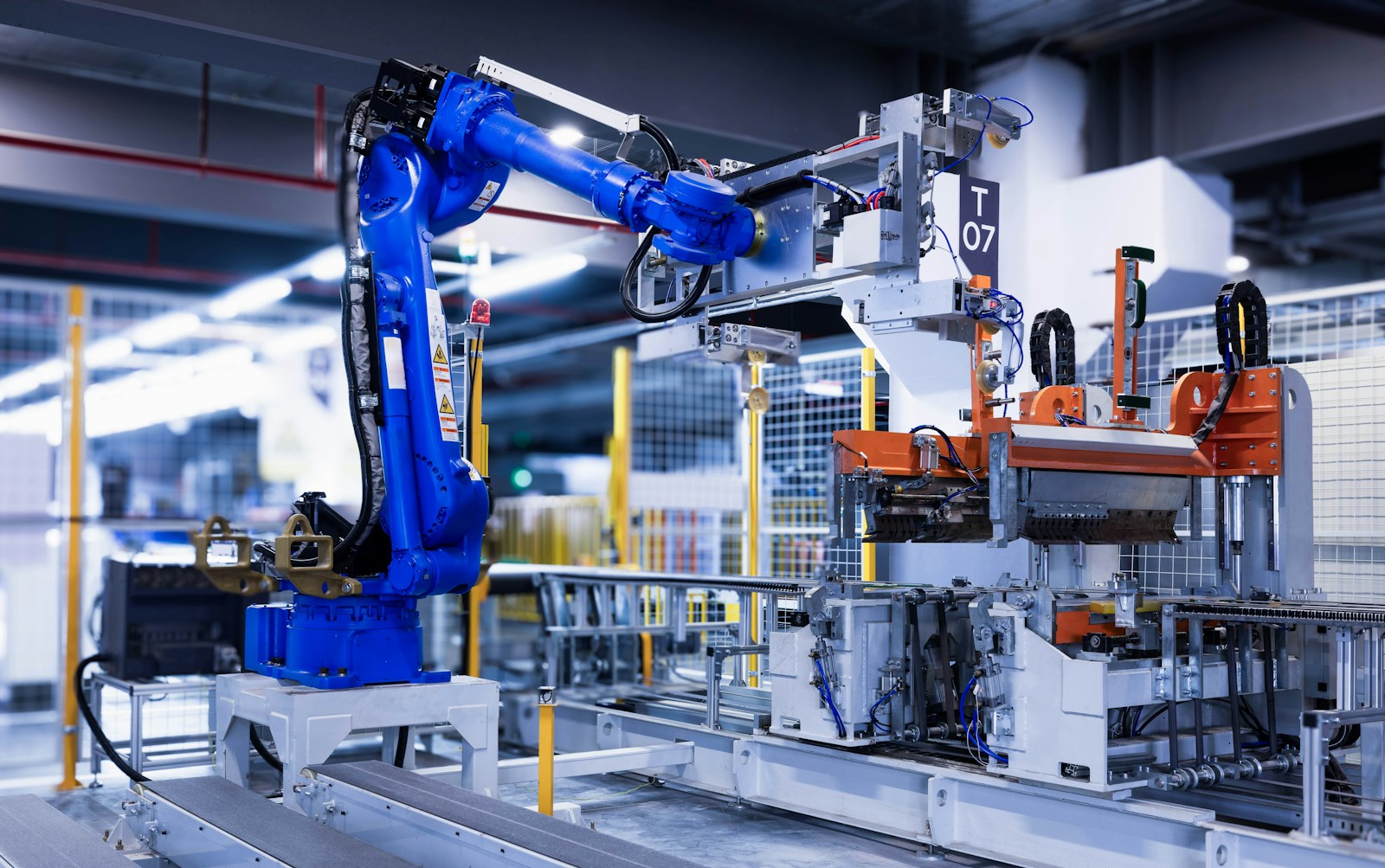

L’Internet of Things industriale è l’insieme di dispositivi connessi, sensori e sistemi software pensati per monitorare, controllare e ottimizzare impianti e processi produttivi. A differenza dell’IoT consumer, fatto di lampadine smart e termostati domestici, qui si parla di macchinari da milioni di euro, linee automatizzate, robot, sistemi di movimentazione, infrastrutture energetiche.

Ogni asset critico viene dotato di sensori o gateway che raccolgono dati sul suo stato. Queste informazioni viaggiano attraverso reti locali, protocolli industriali e connessioni sicure verso piattaforme di supervisione e analisi. Il risultato è una vista continua sullo stato della fabbrica. Non piu un insieme di isole scollegate, ma un sistema nervoso che collega campo, sala controllo e uffici.

Chi lavora in automazione sa bene che molti di questi concetti non sono completamente nuovi. Telemetria e SCADA esistono da decenni. L’Industrial IoT aggiunge però una dimensione diversa. Apertura verso il cloud, integrazione nativa con analytics e intelligenza artificiale, interfacce progettate per essere raggiunte anche da remoto, da tablet e smartphone, non solo da postazioni dedicate.

Come funziona tra sensori, piattaforme e algoritmi

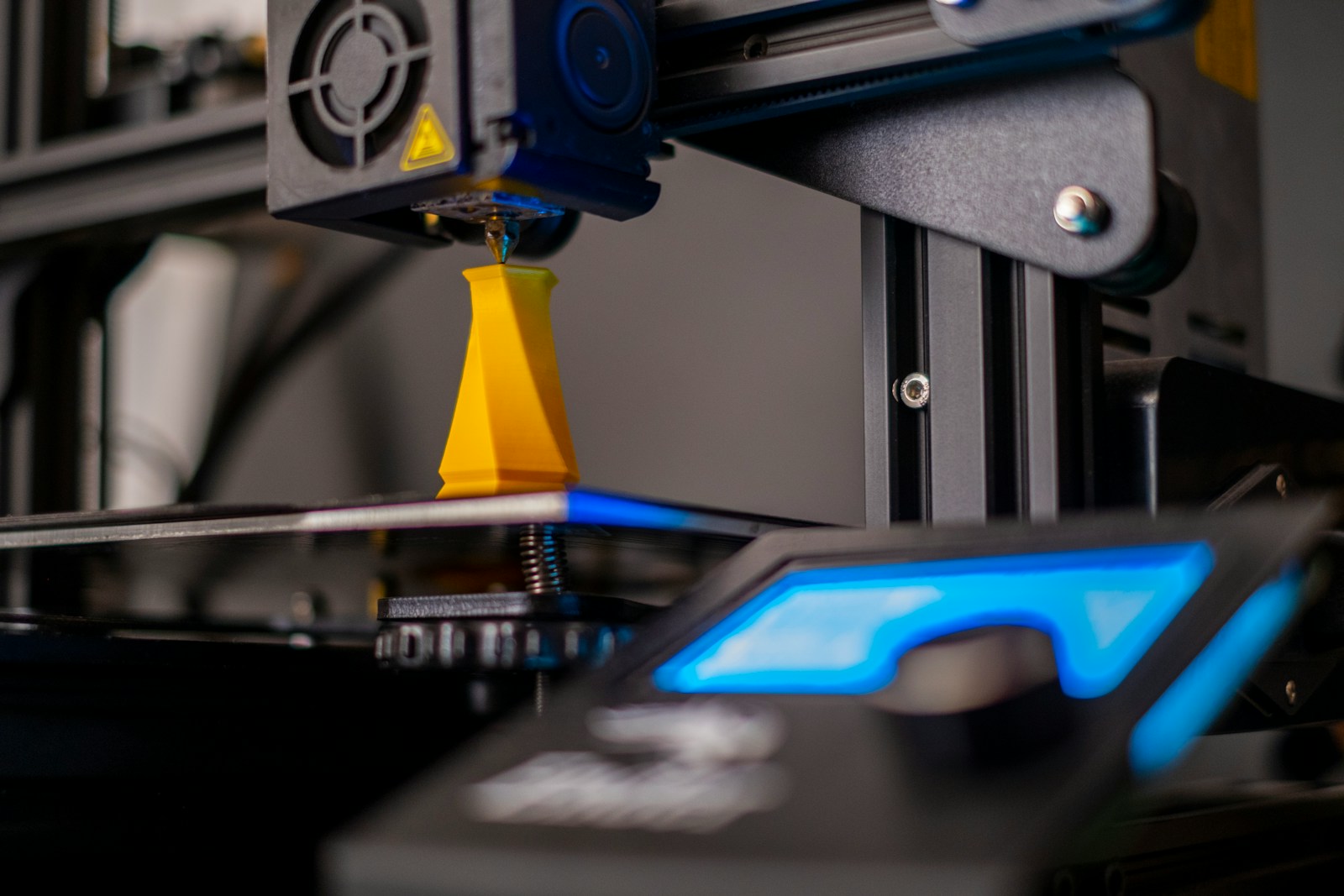

Per capire come funziona un progetto di IIoT bisogna guardare la catena completa. Si parte dal campo. Sensori di temperatura, pressione, corrente, vibrazioni. PLC e controllori che raccolgono segnali da attuatori e motori. Gateway che traducono protocolli industriali in flussi comprensibili ai sistemi IT. Ogni dispositivo genera dati con frequenze diverse, dal millisecondo al minuto.

Questi flussi vengono inviati verso una piattaforma, on premise o cloud. Qui entrano in gioco tecnologie descritte spesso nei materiali di aziende come Siemens, Schneider Electric o nei white paper di realtà come Azure e Google Cloud dedicati all’Industrial IoT. I dati vengono normalizzati, archiviati, arricchiti con contesto. Non sono piu solo numeri, diventano informazioni collegate a una macchina, a una linea, a un ordine di produzione.

Il passo successivo è l’analisi. Dashboard per monitorare KPI in tempo reale, allarmi configurabili, confronti storici. Sopra questo strato si appoggiano algoritmi di manutenzione predittiva, che confrontano i comportamenti attuali con modelli di riferimento per individuare anomalie. Sistemi di ottimizzazione che suggeriscono setpoint migliori per ridurre consumi o tempi di fermo.

Infine c’è la parte di integrazione con gli altri sistemi aziendali. MES, ERP, gestione della qualità, pianificazione della produzione. Quando i dati di campo dialogano con ordini, anagrafiche e margini, le decisioni cambiano natura. Non si valuta piu solo se una macchina sta lavorando bene, ma se lo sta facendo nel modo piu conveniente in quel preciso contesto.

Perché ottimizza davvero la produzione

L’Industrial IoT viene spesso venduto con l’immagine patinata della fabbrica completamente autonoma. La realtà quotidiana è meno spettacolare, ma forse piu interessante. Ottimizzare la produzione significa ridurre gli sprechi, evitare fermi imprevisti, usare meglio energia e risorse umane. È su questi obiettivi che l’IIoT mostra il suo valore.

Il primo impatto si vede sulla manutenzione. Invece di aspettare che una macchina si fermi, si analizzano segnali che anticipano il guasto. Vibrazioni fuori norma, temperature insolite, anomalie nei cicli. Un allarme in anticipo permette di programmare un fermo breve in un momento favorevole, invece di gestire una emergenza in piena produzione.

Il secondo riguarda la qualità. Raccogliendo dati lungo tutto il processo si possono individuare pattern che portano a difetti ricorrenti. Una certa combinazione di velocità, temperatura e materia prima genera più scarti. Una volta individuata la correlazione, diventa possibile intervenire in modo mirato, evitando di lavorare alla cieca.

Il terzo effetto è sulla efficienza energetica. Macchinari e linee vista IoT permettono di capire dove si concentra il consumo reale, in quali fasce orarie, con quali configurazioni. Questo apre la strada a strategie più intelligenti di carico, spegnimento selettivo, uso di accumuli o fonti alternative.

C’è anche una dimensione meno tangibile ma altrettanto importante. La trasparenza. Quando operatori, tecnici e manager guardano agli stessi dati, la conversazione cambia tono. Non si discute più a colpi di impressioni, si ragiona su numeri condivisi. Questo sposta la cultura aziendale verso un approccio più strutturato, dove intuizione e dati lavorano insieme invece di scontrarsi.

L’Internet of Things industriale non è una bacchetta magica e non è privo di sfide. Richiede investimenti, competenze nuove, attenzione seria alla sicurezza. Ma per chi opera nel mondo produttivo rappresenta una delle leve più concrete per restare competitivo. Non si tratta solo di collegare cose a Internet, si tratta di rendere visibile ciò che prima restava nascosto dentro l’acciaio delle macchine. Ed è da quella visibilità che nascono le decisioni che trasformano davvero una fabbrica.