Robot industriali: che cosa sono, come funzionano e perché sostituiscono la manodopera

Per molto tempo il robot industriale è stato l'incubo di fabbriche e sindacati: il braccio meccanico che arriva, si mette al posto dell'operaio e non va più via. Oggi la scena è più complessa, ma quella immagine non è del tutto sbagliata. I robot industriali hanno davvero iniziato a sostituire parte della manodopera, soprattutto nelle attività ripetitive e pericolose. Allo stesso tempo, hanno cambiato la natura del lavoro umano, spostandolo altrove. Capire come funzionano è l'unico modo per leggere questo cambiamento senza slogan.

Che cosa sono i robot industriali

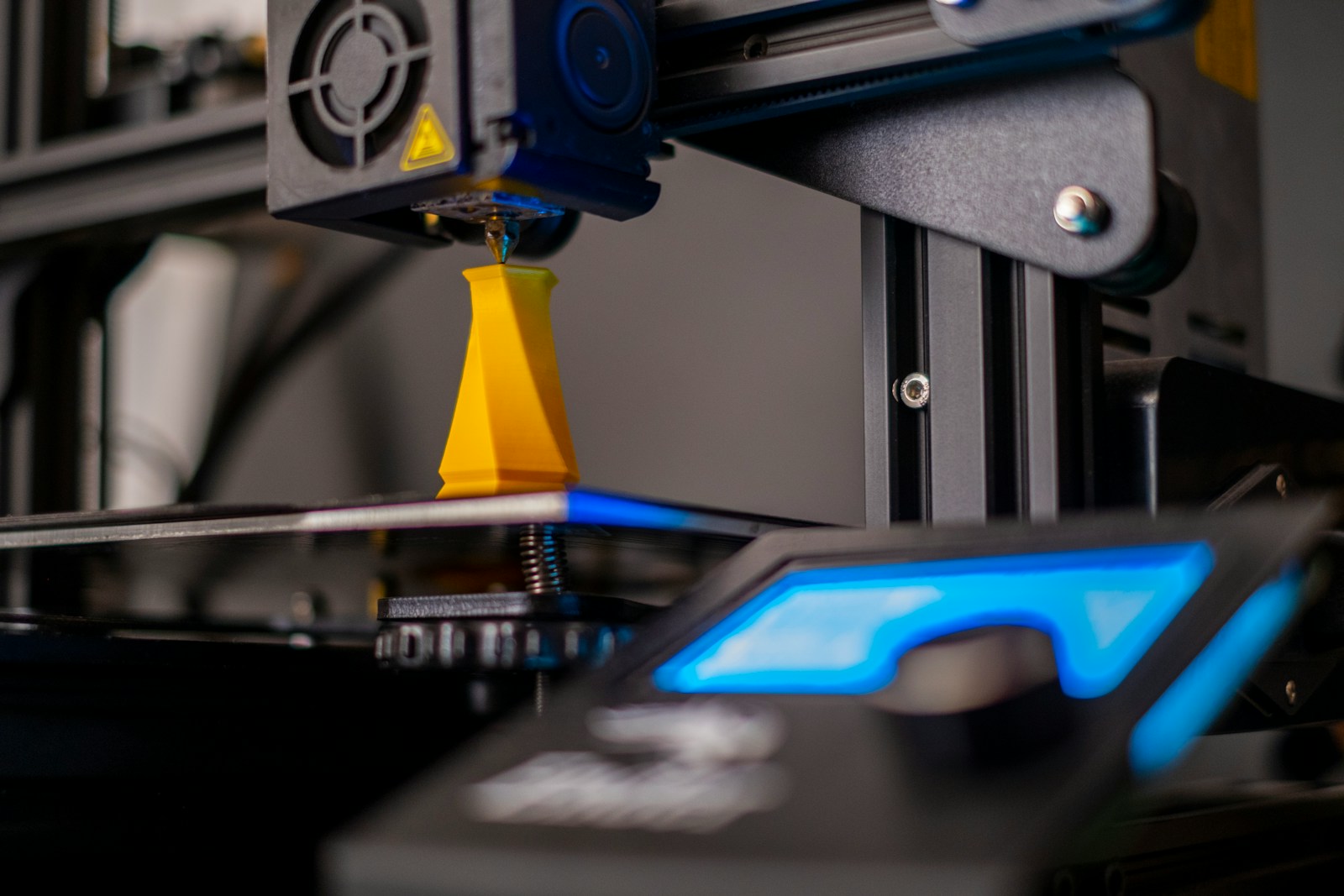

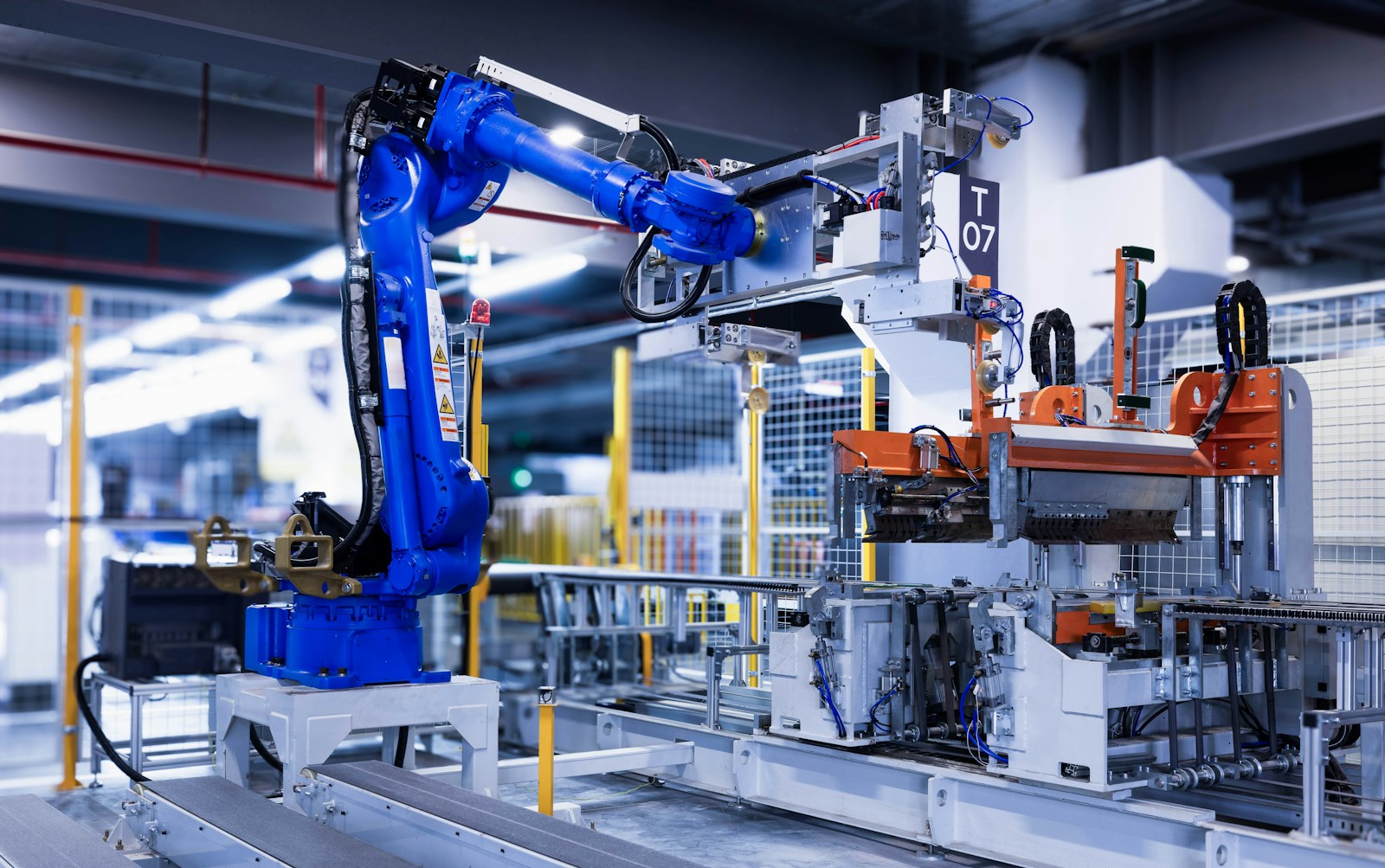

Un robot industriale è una macchina programmabile, progettata per eseguire movimenti e operazioni in modo automatico o semi–automatico in un contesto produttivo. Nella pratica si presentano spesso come bracci meccanici multi–giunto, montati a terra o sospesi, che eseguono compiti precisi: saldare, assemblare, spostare, verniciare, imballare. Non sono intelligenti nel senso fantascientifico del termine, ma sono estremamente coerenti: se gli chiedi di ripetere lo stesso gesto diecimila volte, lo faranno senza variazioni, senza stancarsi, senza distrazioni.

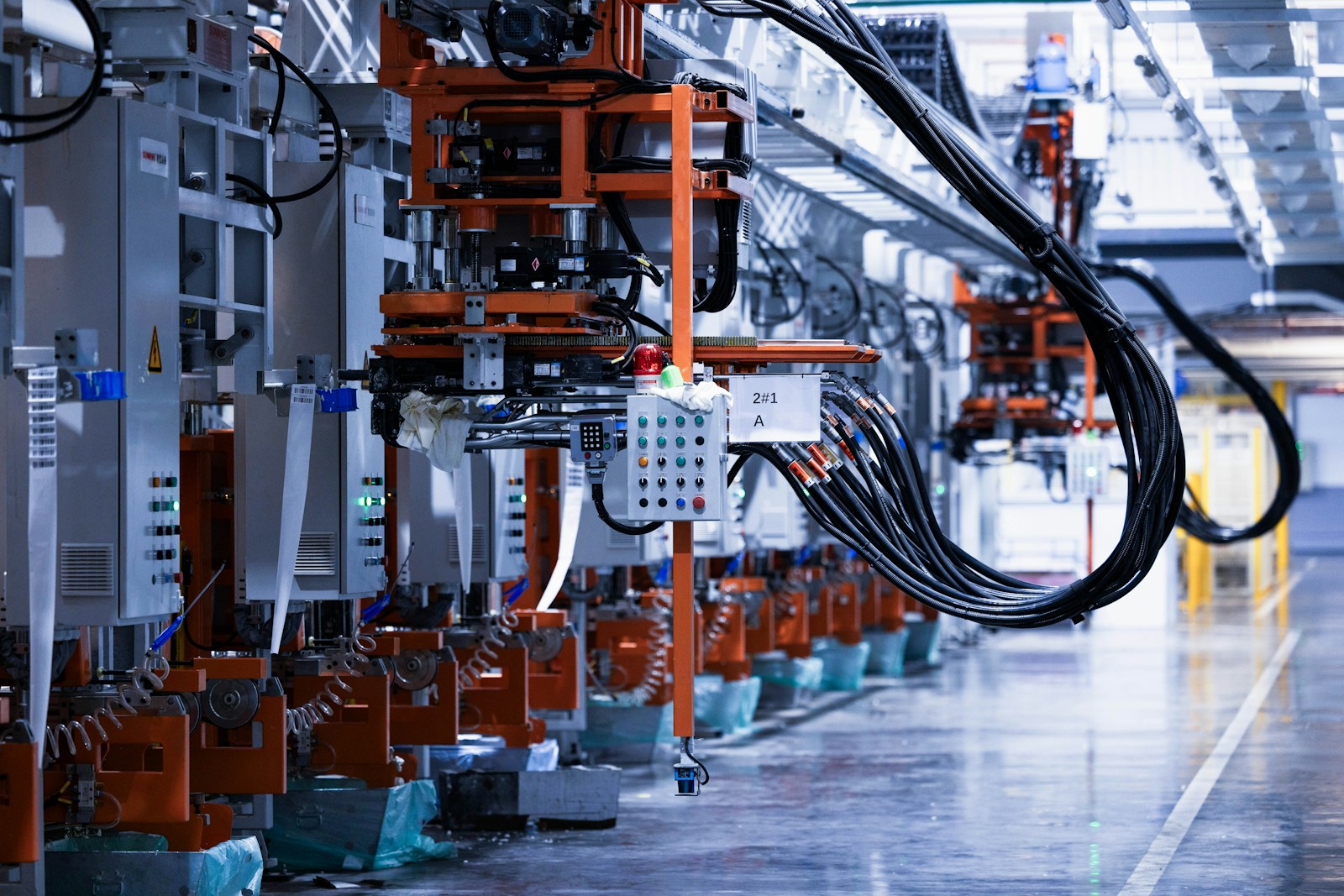

Questi sistemi vivono dentro celle di lavoro o lungo linee di produzione, integrati con nastri trasportatori, sensori, sistemi di visione artificiale. Dove prima servivano più operai coordinati tra loro, oggi può bastare una combinazione di robot, controlli elettronici e un supervisore umano.

Come funzionano dentro una linea produttiva

Il cuore di un robot industriale è il controllore, il cervello elettronico che traduce programmi, segnali dei sensori e ordini di fabbrica in movimenti. Gli attuatori muovono gli assi del braccio, i sensori misurano posizione, forza, presenza di oggetti, eventuali ostacoli. Sopra tutto questo vive il software: routine predefinite, cicli, condizioni, logiche che stabiliscono cosa deve accadere in ogni istante.

Ogni movimento è definito in modo rigoroso: da un punto A a un punto B, con una certa traiettoria, a una certa velocità, con una certa tolleranza. Il robot può ricevere input da un sistema di visione che riconosce pezzi su un nastro, da un PLC che coordina l'intera linea, da sensori di sicurezza che lo fermano in caso di accesso di persone nella sua area di lavoro. Il risultato è una coreografia industriale che, quando funziona, sembra quasi naturale.

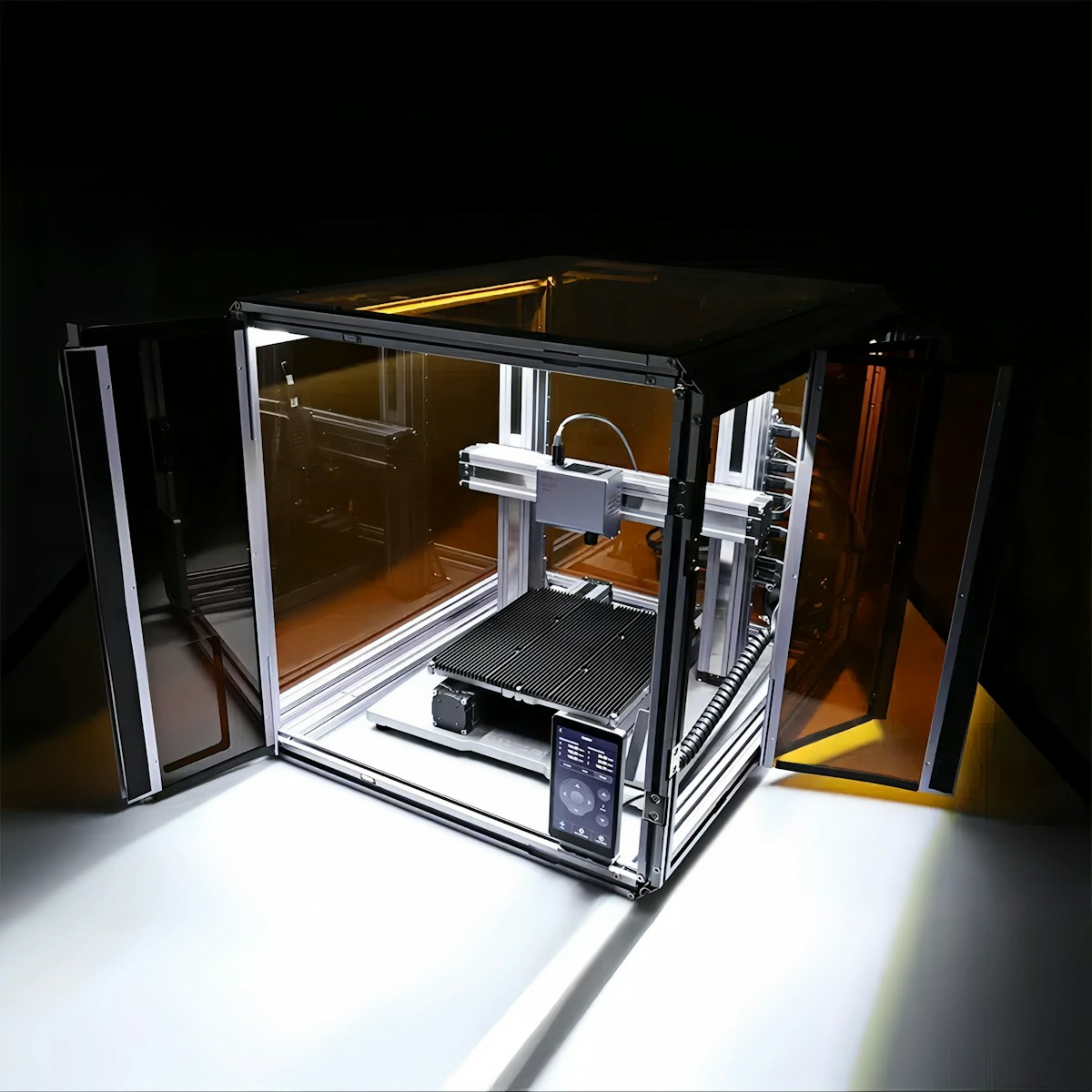

Dai robot in gabbia ai cobot

I primi robot industriali vivevano chiusi dietro barriere fisiche: erano veloci, potenti, potenzialmente pericolosi. L'essere umano doveva restarne lontano. Negli ultimi anni sono arrivati i robot collaborativi, i cobot, progettati per condividere lo spazio con le persone. Hanno sensori più raffinati, movimenti controllati, limiti di forza e velocità, sistemi di arresto immediato. Non sostituiscono semplicemente l'operatore, ma lo affiancano: tengono il pezzo, ripetono gesti faticosi, lasciano all'umano le parti di controllo, verifica, adattamento.

Questa evoluzione ha cambiato la percezione del robot: da macchina chiusa e distante a strumento di lavoro quotidiano. Ma il punto centrale resta lo stesso: ogni volta che un'attività può essere descritta in passi ripetibili, il robot tende a essere un candidato naturale per eseguirla.

Perché sostituiscono la manodopera

La risposta brutale è semplice: un robot non si ammala, non chiede ferie, non fa pause, non si distrae, non reclama aumenti. Dal punto di vista di un'azienda che lavora su grandi volumi, questo significa costi più prevedibili, qualità più omogenea, meno scarti. Dove prima servivano tre persone su tre turni per tenere una macchina in funzione 24 ore su 24, oggi può bastare un'isola robotizzata con personale di supervisione.

I robot si inseriscono in tutti quei compiti che non richiedono creatività, ma resistenza: caricare e scaricare, serrare viti, spostare pallet, controllare pezzi in modo visivo ripetitivo. In questi casi la manodopera umana diventa un costo crescente e poco efficiente rispetto a una macchina che, una volta ammortizzata, continua a lavorare con la stessa precisione per anni. È qui che avviene la sostituzione più evidente.

Che cosa resta all'essere umano

Dire che i robot rubano il lavoro è una semplificazione comoda, ma incompleta. Non è il lavoro in sé a sparire: sono certe mansioni a diventare marginali. In cambio ne nascono altre: programmare, manutenere, configurare, progettare flussi, analizzare dati di produzione. Il problema è il tempo di reazione: il robot arriva subito, la trasformazione delle competenze umane richiede anni.

Chi resta fermo su ruoli puramente esecutivi vede la macchina come un nemico. Chi impara a leggerla come strumento e a dialogare con lei, diventa più difficile da sostituire. Nelle fabbriche più avanzate, l'operaio generico sta scomparendo; al suo posto subentrano tecnici, operatori specializzati, figure ibride che conoscono sia la produzione sia il software che la governa.

Robot industriali come segnale di un cambiamento più grande

I robot industriali non sono solo una tecnologia: sono il sintomo di una tendenza più ampia. Dove il lavoro può essere standardizzato, lo sarà. Dove può essere automatizzato, prima o poi qualcuno ci proverà. E questo non riguarda solo le linee di montaggio dell'automotive, ma anche logistica, alimentare, farmaceutico, e progressivamente perfino settori di servizio.

Per chi lavora nel digitale e nell'ingegneria, la lezione è chiara: i sistemi software, le piattaforme di controllo, le interfacce uomo–macchina che orchestrano questi robot diventano parte cruciale del gioco. Realtà come Meteora Web si muovono proprio su questo confine: progettare infrastrutture, applicazioni e strumenti che non si limitano a vivere su uno schermo, ma dialogano con un mondo fisico sempre più automatizzato. Perché se le macchine sostituiscono una parte della manodopera, qualcuno dovrà pur occuparsi di decidere come, quando e perché farle muovere.