Smart factory: che cos'è, come funziona e perché è la fabbrica del futuro

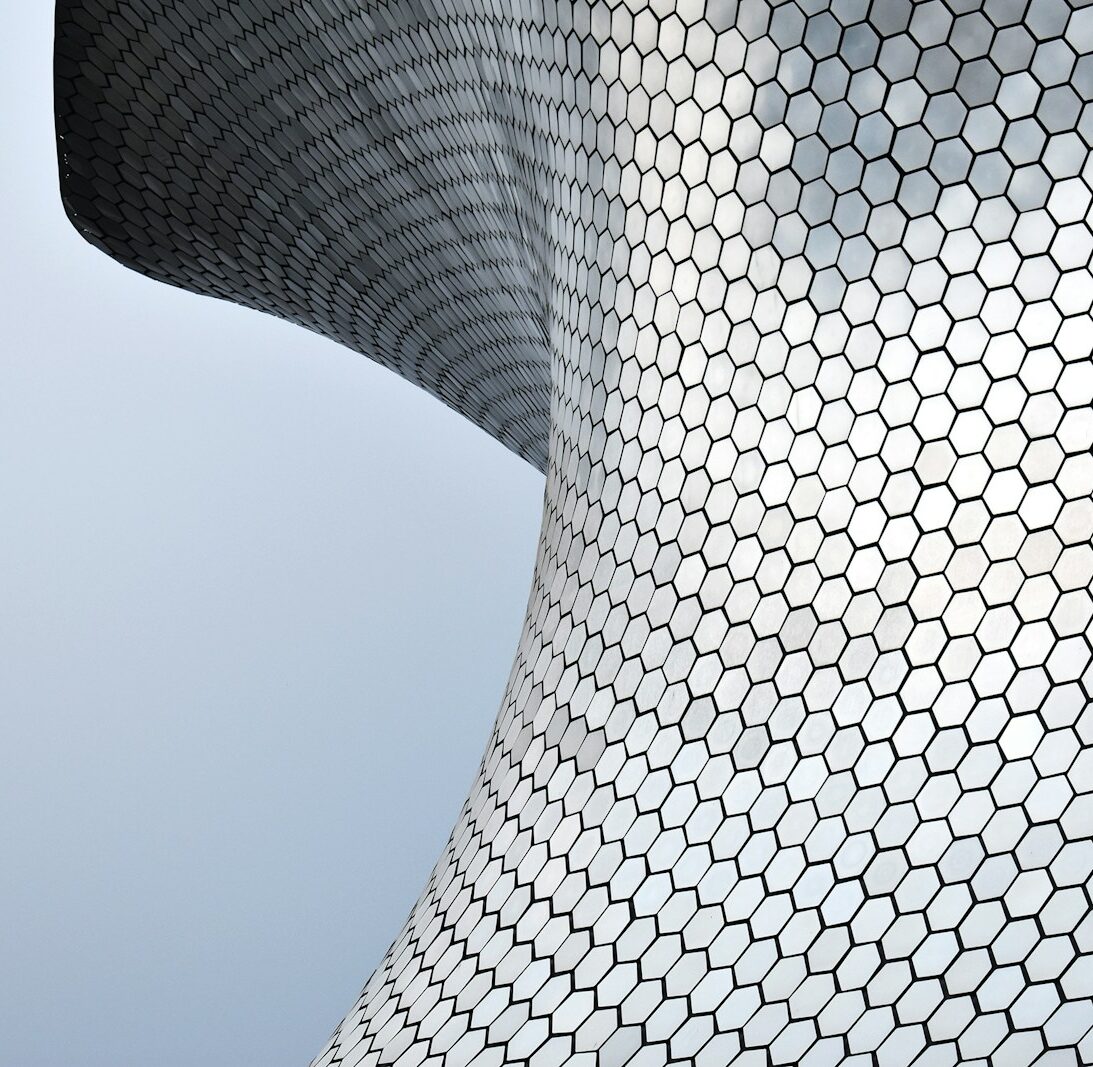

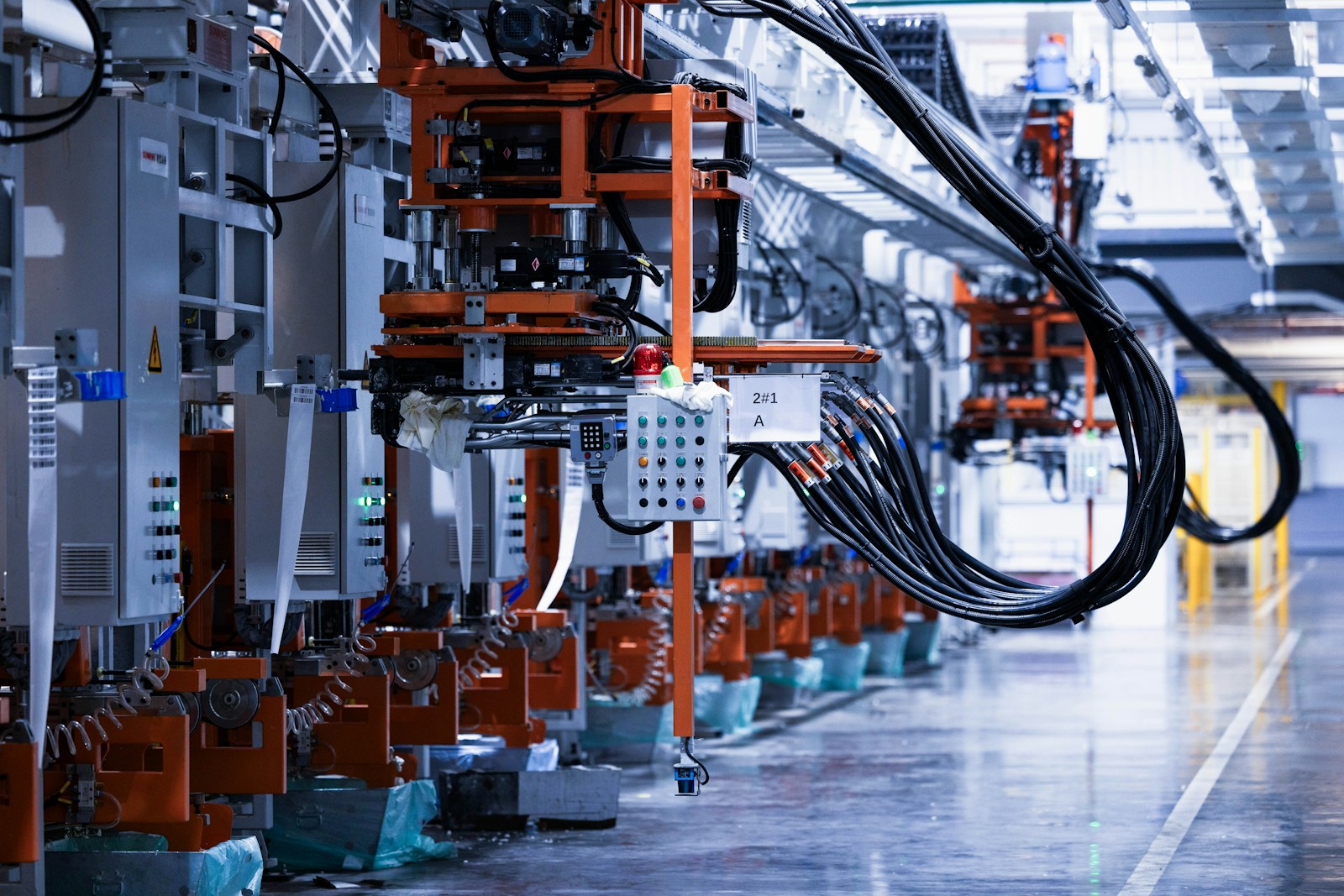

Per decenni l’immagine della fabbrica è rimasta legata a catene di montaggio rigide, turni scanditi dal rumore delle presse e fogli di produzione compilati a mano. Oggi, quando si parla di smart factory, quel paesaggio industriale viene riscritto con un lessico fatto di sensori, dati, algoritmi e connessioni costanti. Non è solo una questione di robot in più, ma di un sistema produttivo che impara, reagisce e si adatta quasi in tempo reale.

Nell’universo Trend emergenti e tecnologie la smart factory è la concretizzazione delle idee di Industry 4.0. Organizzazioni come McKinsey o iniziative europee legate alla digitalizzazione industriale la descrivono come un ambiente in cui macchine, persone e sistemi informativi dialogano senza soluzione di continuità. Il risultato non è solo una maggiore automazione, ma una nuova intelligenza distribuita lungo tutta la linea.

Capire che cosa rende davvero smart una fabbrica significa guardare dentro questo intreccio di tecnologie, processi e cultura organizzativa, andando oltre gli slogan patinati da brochure.

Che cos’è una smart factory

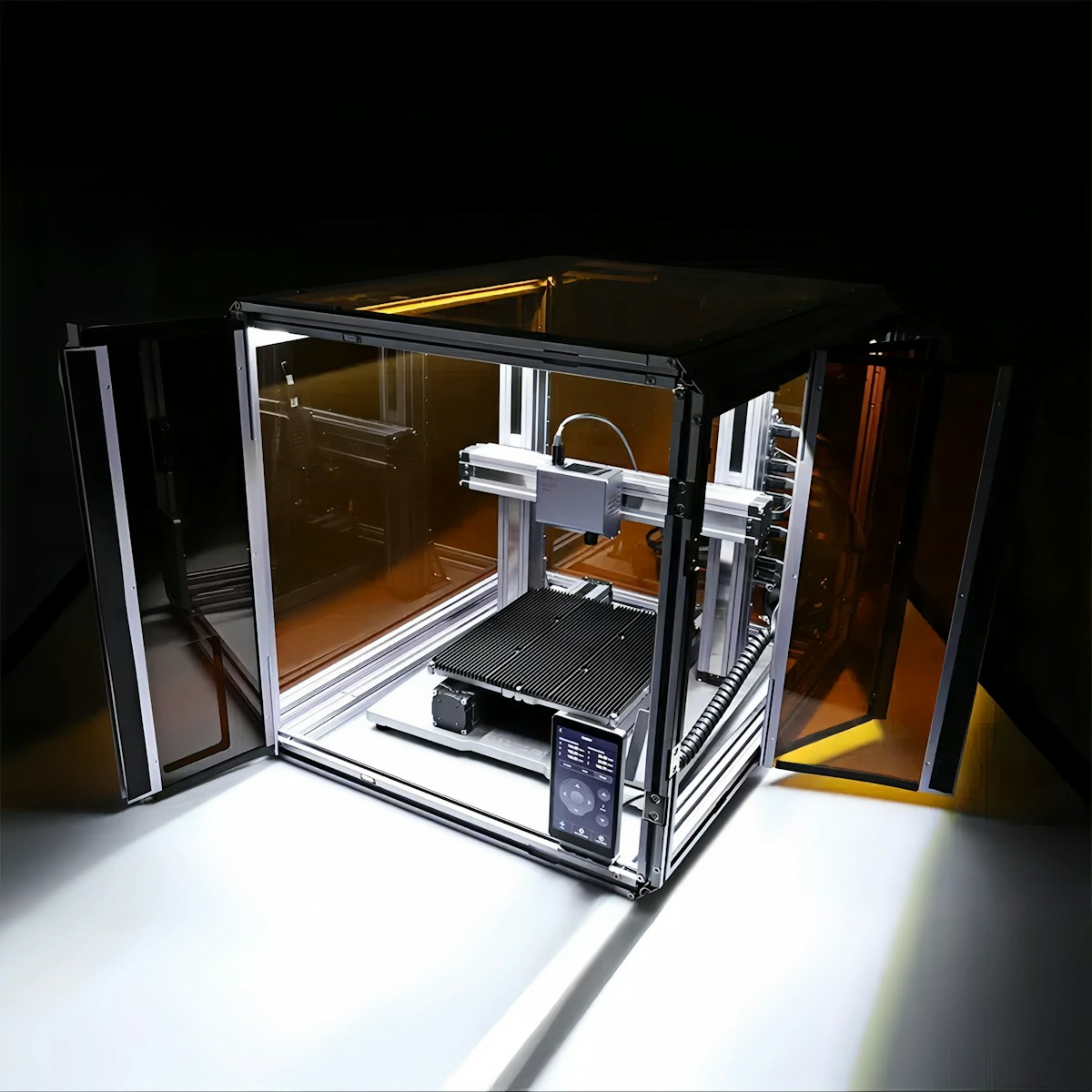

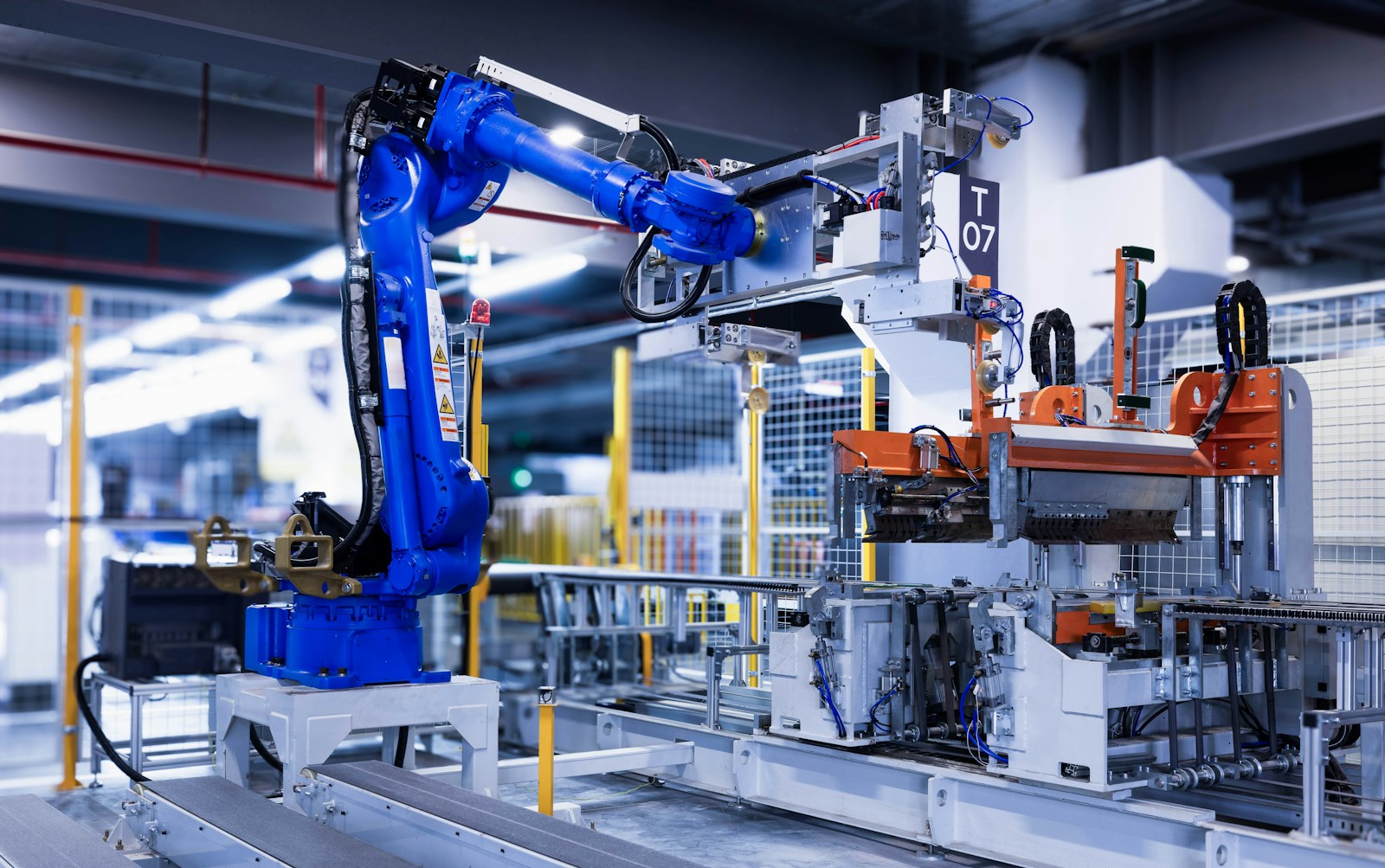

Una smart factory è un impianto produttivo connesso, automatizzato e guidato dai dati. Ogni macchina, linea, sistema di stoccaggio diventa una fonte di informazioni. Sensori IoT misurano temperature, vibrazioni, consumi energetici, tempi di ciclo. Sistemi di supervisione raccolgono e aggregano questi dati, piattaforme di analisi li trasformano in insight operativi.

La differenza rispetto a una fabbrica tradizionale non è solo nella presenza di più elettronica. È nella capacita del sistema di adattarsi. Una smart factory può modificare parametri di processo in base alla qualità rilevata, riorganizzare automaticamente la produzione per rispondere a un cambio di ordine, anticipare una manutenzione critica prima che qualcosa si rompa.

Questo richiede una forte integrazione tra mondi che storicamente comunicavano poco. L’OT, l’Operational Technology che vive in prossimità delle linee, e l’IT, l’Information Technology che governa sistemi gestionali, ERP, MES. Nelle smart factory queste due dimensioni si avvicinano, fino a fondersi in architetture ibride, raccontate anche nelle linee guida di colossi come Siemens e Schneider Electric.

Come funziona tra sensori, piattaforme e intelligenza artificiale

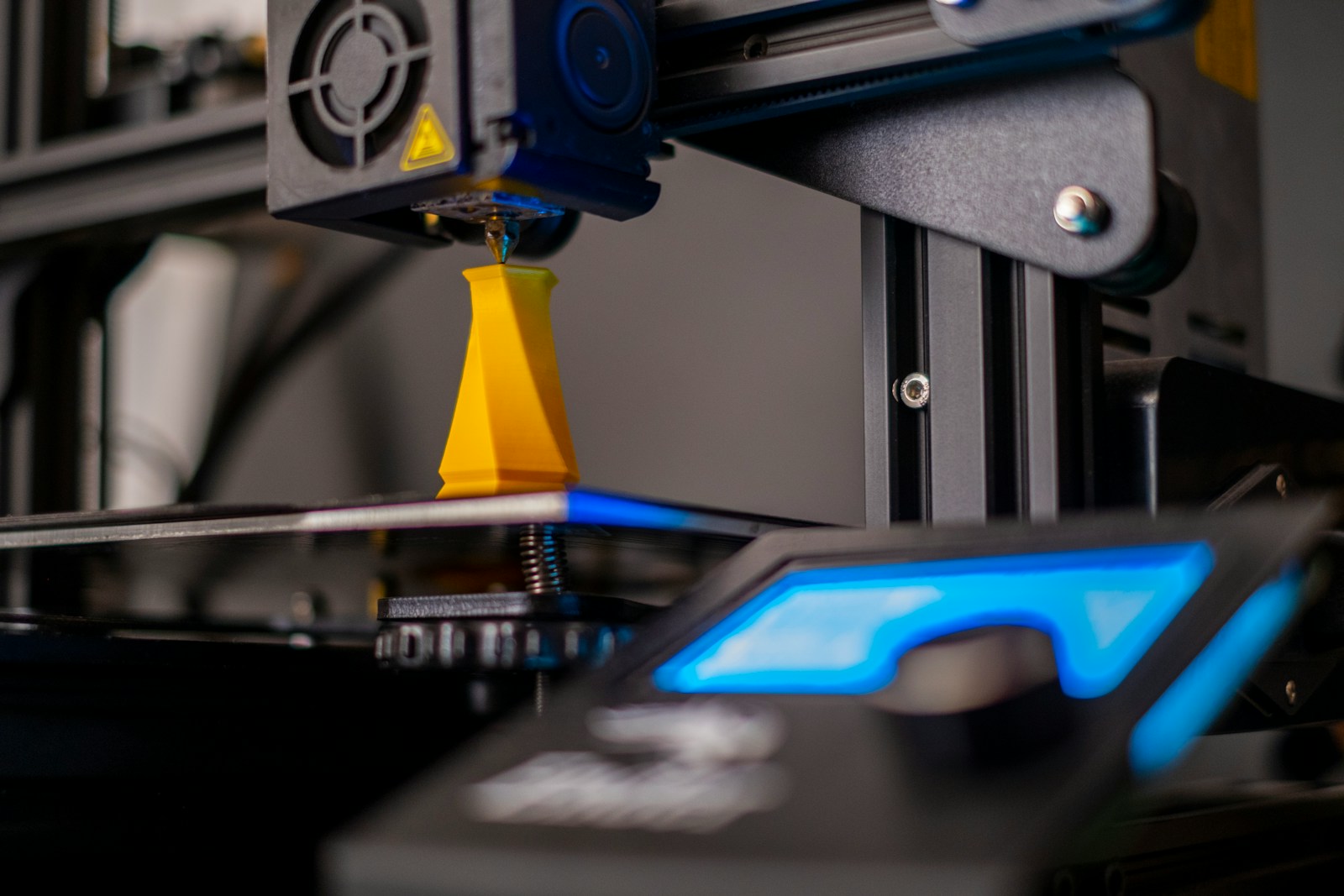

Per capire come funziona una smart factory conviene partire dal campo. Su macchinari e attrezzature vengono installati sensori intelligenti. Rilevano tutto ciò che può raccontare lo stato di salute della macchina e la qualità del processo. Questi dati non restano confinati nei PLC, ma vengono raccolti tramite gateway e protocolli industriali verso livelli superiori.

Sopra lo strato fisico si colloca di solito una piattaforma di Industrial IoT o un sistema MES evoluto. Qui i dati grezzi vengono contestualizzati. Non sono più solo numeri, ma misure associate a un lotto, a un ordine di produzione, a un turno specifico. Nascono dashboard che mostrano in tempo reale OEE, scarti, fermate, consumi. È il primo livello di consapevolezza digitale della fabbrica.

Il passo successivo è l’uso di analisi avanzata e intelligenza artificiale. Modelli di manutenzione predittiva individuano pattern anomali nelle vibrazioni o nelle temperature di un motore. Algoritmi di ottimizzazione suggeriscono il modo migliore per schedulare le lavorazioni in base alla disponibilità di risorse e tempi di cambio formato. Sistemi di visione artificiale controllano la qualità dei pezzi con precisione costante, riducendo la dipendenza da controlli manuali.

Una smart factory non vive isolata. Si collega alla catena di fornitura e alla logistica, dialoga con fornitori e clienti. Previsioni di domanda, stock disponibili, capacità produttiva impegnata entrano nel modello, permettendo di prendere decisioni più rapide su lanci, fermate, priorità. Siti di riferimento come World Economic Forum raccontano spesso casi in cui questa integrazione ha ridotto i tempi di consegna e migliorato la resilienza di interi stabilimenti.

Al centro di tutto, però, resta sempre il tema dei dati. Dove vengono salvati, chi li può vedere, come vengono protetti. La sicurezza informatica in ambito industriale diventa una condizione necessaria, non un accessorio. Una fabbrica intelligente ma esposta è un bersaglio ideale per attacchi che possono fermare la produzione o compromettere la qualità.

Perché è davvero la fabbrica del futuro

Chiamare smart factory la fabbrica del futuro non è solo un vezzo di marketing. È il riconoscimento di una tendenza che sta cambiando in profondità il modo in cui il manifatturiero compete. Il primo motivo è evidente. Efficienza. Misurare in modo preciso ciò che accade consente di ridurre sprechi, fermate non pianificate, rilavorazioni. Anche piccoli miglioramenti su linee che producono migliaia di pezzi al giorno si traducono in risparmi notevoli.

Il secondo motivo è la flessibilità. I mercati chiedono serie più corte, personalizzazioni, tempi di risposta rapidi. Una fabbrica rigida soffre, una smart factory che collega configurazioni di prodotto, dati di progettazione e parametri di linea può cambiare più velocemente. Lotti più piccoli diventano sostenibili, perché il costo organizzativo del cambio diminuisce.

Il terzo motivo riguarda la qualità. Controlli distribuiti lungo il processo, tracciabilità spinta, analisi in tempo reale riducono la probabilità che problemi nascosti arrivino fino al cliente. Quando qualcosa va storto, la storia digitale di ogni lotto aiuta a risalire rapidamente alla causa, limitando richiamo e danni reputazionali.

C’è poi un aspetto spesso sottovalutato. La smart factory cambia il ruolo delle persone. Lontano dagli slogan sulla fabbrica senza operai, la realtà raccontata da molte esperienze sul campo è diversa. Le mansioni ripetitive vengono affidate a robot e sistemi automatici, mentre operatori e tecnici si spostano verso attività di supervisione, diagnosi, miglioramento continuo. Servono nuove competenze, che uniscono conoscenza del processo e alfabetizzazione digitale.

Infine, c’è un tema di sostenibilità. Monitorare puntualmente consumi energetici, scarti e utilizzo delle risorse permette di agire su basi misurabili per ridurre l’impatto ambientale. In un contesto in cui normative, clienti e filiere chiedono sempre più trasparenza su questi aspetti, una fabbrica che ignora il digitale rischia di essere tagliata fuori.

Nella pratica, non tutte le aziende arriveranno allo stesso livello di maturità allo stesso ritmo. Molte smart factory nascono per gradi, a partire da un reparto pilota o da un progetto specifico. Ci sono vincoli di budget, di competenze, di cultura interna. Ma la direzione è chiara. Le fabbriche che riescono a trasformare dati e tecnologie in decisioni quotidiane più lucide saranno quelle che avranno più margine in un mercato sempre più competitivo.

Parlare di smart factory, quindi, non significa sognare una fantascienza industriale. Significa riconoscere che la logica dei sistemi informativi è entrata nel cuore della produzione. E che la vera sfida non è solo installare nuovi sensori, ma costruire organizzazioni capaci di ascoltare ciò che quei sensori raccontano, ogni singolo giorno.